صنعت فلزکاری یکی از پایههای اصلی صنایع مختلف است. تکنولوژیهای برش و شکلدهی فلزات به عنوان مهمترین فرآیندهای تولیدی، نقش بسزایی در بهبود کیفیت و کارایی محصولات فلزی دارند. این تکنولوژیها به صنایع مختلف امکان میدهند تا قطعات و محصولات متنوعی با دقت بالا و هزینه کمتر تولید کنند. در این مقاله، به بررسی تکنولوژیهای مختلف برش و شکلدهی فلزات پرداخته و مزایا و کاربردهای هر یک را بیان میکنیم.

تکنولوژیهای برش فلزات

برش فلزات یکی از مهمترین مراحل تولید قطعات فلزی است. این فرآیند شامل جدا کردن و بریدن قطعات فلزی با استفاده از ابزارها و دستگاههای مختلف است. برخی از متداولترین تکنولوژیهای برش فلزات عبارتند از:

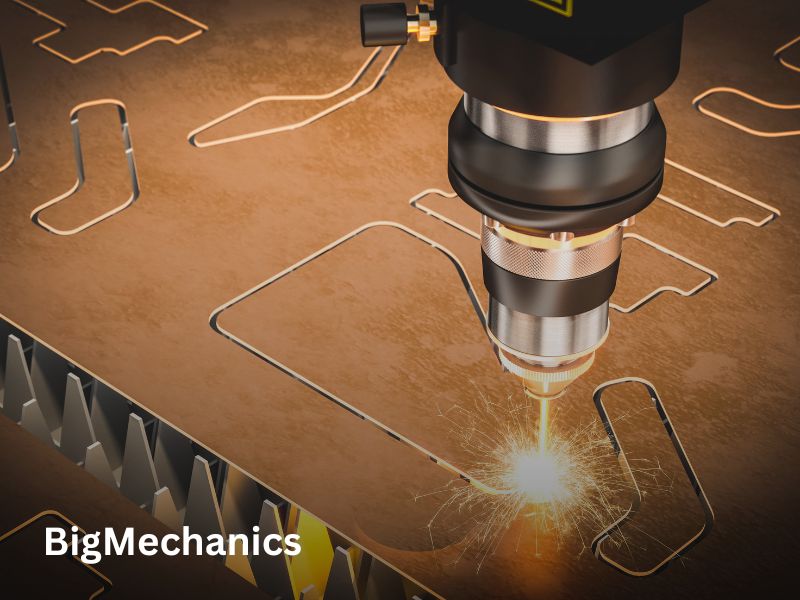

برش لیزری

برش لیزری یکی از پیشرفتهترین و دقیقترین روشهای برش فلزات است. در این روش، از لیزر پرقدرت برای برش فلز استفاده میشود. لیزر به سطح فلز تابیده و آن را ذوب یا تبخیر میکند. این روش دارای دقت بالا و سرعت برش بالاست. از مزایای برش لیزری میتوان به برشهای تمیز و دقیق، کاهش ضایعات و امکان برش قطعات پیچیده اشاره کرد. این روش در صنایع خودروسازی، هوافضا و ساخت ابزارهای دقیق کاربرد فراوانی دارد.

برش پلاسما

برش پلاسما نیز یکی از روشهای موثر برش فلزات است. در این روش، از جریان پلاسما برای برش فلز استفاده میشود. جریان پلاسما با دمای بسیار بالا فلز را ذوب کرده و آن را میبرد. این روش نیز دارای دقت بالاست و میتواند فلزات ضخیم را به راحتی برش دهد. از مزایای برش پلاسما میتوان به سرعت برش بالا، قابلیت برش فلزات مختلف و هزینههای نسبتا کم اشاره کرد. این روش در صنایع کشتیسازی، ساخت ماشینآلات سنگین و تعمیرات صنعتی کاربرد دارد.

برش واترجت

برش واترجت یکی دیگر از روشهای برش فلزات است که از آب با فشار بالا استفاده میکند. در این روش، جریان آب با فشار بسیار بالا به سطح فلز تابیده و آن را برش میدهد. برش واترجت برای برش مواد حساس به حرارت مناسب است، زیرا در این روش هیچ حرارتی به فلز وارد نمیشود. از مزایای برش واترجت میتوان به دقت بالا، برش بدون حرارت و قابلیت برش مواد مختلف از جمله فلزات، پلاستیکها و سنگها اشاره کرد. این روش در صنایع ساختمانی، الکترونیک و تولید قطعات دقیق کاربرد دارد.

برش مکانیکی

برش مکانیکی شامل استفاده از ابزارهای مکانیکی مانند قیچیهای برقی، ارهها و دستگاههای برش دستی است. این روشها برای برش فلزات با ضخامت کم و متوسط مناسب هستند. از مزایای برش مکانیکی میتوان به هزینههای کم، سادگی و قابلیت استفاده در محیطهای مختلف اشاره کرد. این روشها در کارگاههای کوچک، تعمیرگاهها و صنایع دستی کاربرد دارند.

تکنولوژیهای شکلدهی فلزات

شکلدهی فلزات یکی دیگر از فرآیندهای مهم در تولید قطعات فلزی است. این فرآیند شامل تغییر شکل فلز به شکلهای مختلف با استفاده از نیروهای مکانیکی است. برخی از متداولترین تکنولوژیهای شکلدهی فلزات عبارتند از:

شکلدهی سرد

شکلدهی سرد یکی از روشهای متداول شکلدهی فلزات است که در دمای اتاق انجام میشود. در این روش، فلز به وسیلهی نیروهای مکانیکی به شکل دلخواه تغییر شکل میدهد. از مزایای شکلدهی سرد میتوان به افزایش استحکام فلز، دقت بالا و عدم نیاز به حرارت اشاره کرد. این روش در تولید قطعات دقیق، لولهها و پروفیلهای فلزی کاربرد دارد.

شکلدهی گرم

شکلدهی گرم نیز یکی از روشهای موثر شکلدهی فلزات است که در دماهای بالا انجام میشود. در این روش، فلز به وسیلهی نیروهای مکانیکی و در دمای بالا به شکل دلخواه تغییر شکل میدهد. از مزایای شکلدهی گرم میتوان به قابلیت شکلدهی فلزات سخت، کاهش نیروهای لازم برای تغییر شکل و افزایش داکتیلیتی فلز اشاره کرد. این روش در تولید قطعات بزرگ، ساخت سازههای فلزی و قطعات خودرو کاربرد دارد.

نورد

نورد یکی از روشهای مهم شکلدهی فلزات است که شامل عبور فلز از بین دو غلتک است. این فرآیند باعث تغییر ضخامت و شکل فلز میشود. نورد به دو نوع نورد سرد و نورد گرم تقسیم میشود. نورد سرد در دمای اتاق و نورد گرم در دماهای بالا انجام میشود. از مزایای نورد میتوان به تولید قطعات با ضخامت یکنواخت، افزایش استحکام و قابلیت تولید انبوه اشاره کرد. این روش در تولید ورقهای فلزی، پروفیلها و لولهها کاربرد دارد.

پرسکاری

پرسکاری یکی دیگر از روشهای شکلدهی فلزات است که شامل اعمال نیرو به وسیلهی پرسهای هیدرولیک یا مکانیکی است. این فرآیند میتواند به تغییر شکل فلز به شکلهای پیچیده و دقیق کمک کند. از مزایای پرسکاری میتوان به دقت بالا، قابلیت تولید قطعات پیچیده و کاهش ضایعات اشاره کرد. این روش در تولید قطعات خودرو، الکترونیک و ابزارهای دقیق کاربرد دارد.

کشش

کشش یکی دیگر از روشهای شکلدهی فلزات است که شامل کشیدن فلز به وسیلهی نیروهای مکانیکی است. این فرآیند باعث تغییر شکل فلز به شکلهای طولانی و باریک میشود. از مزایای کشش میتوان به تولید قطعات با طول بلند، دقت بالا و قابلیت تولید انبوه اشاره کرد. این روش در تولید سیمها، لولهها و پروفیلهای فلزی کاربرد دارد.

نتیجهگیری

تکنولوژیهای برش و شکلدهی فلزات از اهمیت بسیاری در صنایع مختلف برخوردارند. این تکنولوژیها به صنایع امکان میدهند تا قطعات و محصولات فلزی با کیفیت و دقت بالا تولید کنند. هر کدام از تکنولوژیهای برش و شکلدهی فلزات دارای مزایا و کاربردهای خاص خود هستند و انتخاب مناسبترین روش بستگی به نوع فلز، ضخامت، شکل مورد نظر و نیازهای تولیدی دارد. با پیشرفت تکنولوژی و توسعه ابزارها و دستگاههای پیشرفته، انتظار میرود که فرآیندهای برش و شکلدهی فلزات همچنان بهبود یافته و کارایی بیشتری پیدا کنند.

پرسشهای متداول

تکنولوژی برش لیزری چیست؟

تکنولوژی برش لیزری از لیزر پرقدرت برای برش فلزات استفاده میکند که دارای دقت بالا و سرعت برش بالاست.

برش پلاسما چه مزایایی دارد؟

برش پلاسما دارای سرعت برش بالا، قابلیت برش فلزات مختلف و هزینههای نسبتا کم است.

چه تفاوتی بین شکلدهی سرد و گرم وجود دارد؟

شکلدهی سرد در دمای اتاق و شکلدهی گرم در دماهای بالا انجام میشود و هر کدام دارای مزایا و کاربردهای خاص خود هستند.

نورد سرد و گرم چیست؟

نورد سرد در دمای اتاق و نورد گرم در دماهای بالا انجام میشود و باعث تغییر ضخامت و شکل فلز میشود.

پرسکاری چه کاربردهایی دارد؟

پرسکاری در تولید قطعات پیچیده و دقیق خودرو، الکترونیک و ابزارهای دقیق کاربرد دارد.

کشش فلزات چه مزایایی دارد؟

کشش فلزات باعث تولید قطعات با طول بلند، دقت بالا و قابلیت تولید انبوه میشود.

نتیجهگیری کلی

تکنولوژیهای برش و شکلدهی فلزات به صنایع مختلف امکان میدهند تا با دقت و کارایی بالا، قطعات و محصولات فلزی متنوعی تولید کنند. انتخاب روش مناسب بستگی به نیازهای خاص هر صنعت دارد و با پیشرفتهای تکنولوژیکی، این فرآیندها همچنان بهبود یافته و توسعه مییابند.